5G全连接工厂建设是一项系统工程,它是企业加快数字化转型、提升企业核心竞争力的必然要求。为更好地加快5G全连接工厂建设,持续打造具有全球影响力的灯塔工厂,我们提出以下五点建议:

硬态切削(高速切削技术的一个应用领域)是指用车床使用陶瓷、超硬CBN、超细硬质合金等超硬刀具来加工淬硬材料(通常指硬度于54-63HRC之间)--淬硬钢、灰铸铁、球墨铸铁、粉末冶金和特殊材料等零件的一种加工方法,这种加工通常是作为最终加工或精加工,它比传统的磨削加工有效率高、柔性好、工艺简单、投资少等优点,在耗时和高成本的磨削和抛光的加工场景越来越多地被应用。

例如汽车行业,用CBN立方氮化硼刀具加工20CrMo5淬硬齿轮(60HRC)内孔,代替磨削,表面粗糙度可达0.22μm,已成为国内外汽车行业推广的新工艺。

一、硬态切削精加工PK磨削精加工

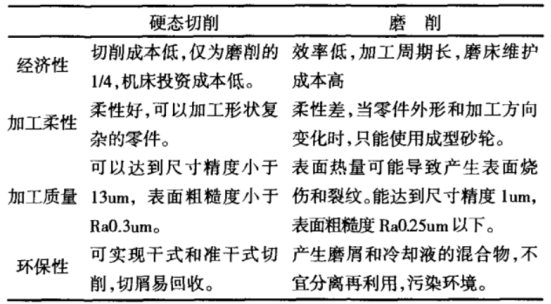

对于高硬度钢材,传统的加工方法主要是在退火的条件下对工件进行粗加工,再经过热处理,最后通过磨削完成工件加工。而硬态切削技术不同于传统的加工方法,它比传统的加工步骤更少,通过消除第二热处理节约加工时间,硬态加工工艺提供了更高的灵活性,增加了材料的去除率,甚至可以实现干式加工。由于超硬材料刀具的出现及数控机床等加工设备精度的提高,采用硬态切削代替磨削完成零件最终加工-以车代磨,已成为一种新的重要的精加工途径。如下是硬态切削与磨削的工艺对比。

▼硬态切削和磨削的对比

由上我们可知。硬态切削可以大大缩短工艺流程,增加加工工艺柔性,减少企业设备的投入,提高生产率,具有巨大的经济效益;由于硬态切削基本不使用切削液,有利于环境保护,因此硬态切削越来越受到人们的关注。当然这个超硬材料刀具可不便宜,但经过实践应用,您一定会发现哪个方式更适合您的实际要求,哪款用起来更节约成本,更能为您的产品创造价值。

二、硬态切削刀具材料

1、材料类型

高速硬切削要求使用硬和超硬刀具材料,可用于高速硬切削的超硬刀具材料主要包括金刚石、聚晶立方氮化硼(PCBN)、陶瓷、TiC(N)基硬质合金等,其中金刚石主要加工高硬有色金属和非金属材料,而聚晶立方氮化硼、陶瓷和TiC(N)基硬质合金主要加工高硬钢、铸铁和超级合金等。如下是GB/T2075-2007ISO513:2004对硬切削材料分类的参考:

▼不同刀具材料的力学性能

①新型硬质合金刀具材料

硬质合金刀具具有良好的抗拉强度和断裂韧性,但由于较低的硬度和较差的高温稳定性,使其在高速硬切削中的应用受到一定限制。但细晶粒和超细晶粒的硬质合金由于晶粒细化后,硬质相尺寸变小,粘结相更均匀地分布在硬质相的周围,提高了硬质合金的硬度与耐磨性,在硬切削中获得较广泛应用。

▼金属陶瓷刀具(厦门金鹭特种合金有限公司)

备注:金属陶瓷刀片在硬质合金行业中一般是指TiCN/TiC/TiC/TiC/S加Co或Ni作为粘接相,在很多场合中,添加元素周期表地VB、VB及VB族金属中的一种以上的一种人员氮化物作为添加剂以增强金属陶瓷的力学、高温性能的一种刀具。

②陶瓷刀具

陶瓷刀具材料包括氧化铝(Al2O3)、氮化硅(Si3N4)以及氮氧化硅铝(SiAlON)陶瓷,因为Si3N4和SiAlON陶瓷的韧性相对较高,特别是其高温韧性,用这种材料制作的刀具最适合于切削铸铁和耐热超合金。NTK公司的五种黑色陶瓷材质,通过在氧化铝中添加碳化物来增强韧性和硬度,具有高温红硬性和低塑性,可用来车削合金钢、冷作或球墨铸铁辊以及硬度高达HRC62的粉末冶金金属。

下一篇:先进陶瓷有哪些快速成型技术?